Se gestisci componenti in serie prodotti con la pressofusione della camera calda, saprai bene che la progettazione dello stampo è la fase più importante e delicata dalla quale tutto prende vita.

Il successo e la qualità della tua produzione in serie ha inizio da qui.

Se lo stampo non viene progettato a dovere, non stupirti se in poco tempo inizierà a darti dei problemi: come minimo sarà mal funzionante o avrà breve durata.

Entra in gioco, a questo punto, una figura fondamentale: quella del Progettista.

Si tratta di un ruolo chiave per la riuscita dell’intero processo e per questo andrà scelto attentamente: oltre alle sue conoscenze, ti converrà fare affidamento anche sulla sua esperienza.

Il progettista che andrai a scegliere deve avere la padronanza del ciclo completo: deve conoscere non solo il suo lavoro, ma come avviene l’intera produzione del componente, tenendo conto della funzione del prodotto finito.

Se cerchi un progettista così qualificato, evita di affidarti a:

- Studi di progettazione che disegnano stampi senza aver quasi mai visto un centro di lavoro e una pressa.

- Uffici tecnici di aziende che fanno solo stampi e che non conoscono il processo di stampaggio: tieni presente che i clienti fonditori con i quali questi si interfacciano, molto spesso, non vogliono svelare i loro segreti per paura che poi lo stampista li usi anche a favore della concorrenza. Per questo le conoscenze in questi uffici “isolati” restano piuttosto limitate.

- Uffici tecnici di fonderie che non hanno l’attrezzeria interna: magari creano dei progetti che potrebbero virtualmente anche funzionare, ma spesso in pratica non sono nemmeno realizzabili, se non a caro prezzo.

Il progettista dello stampo dev’essere sempre a stretto contatto sia con chi lo fabbrica, sia con chi lo utilizza, in modo da ottimizzare e potenziare il progetto sin dallo stato embrionale.

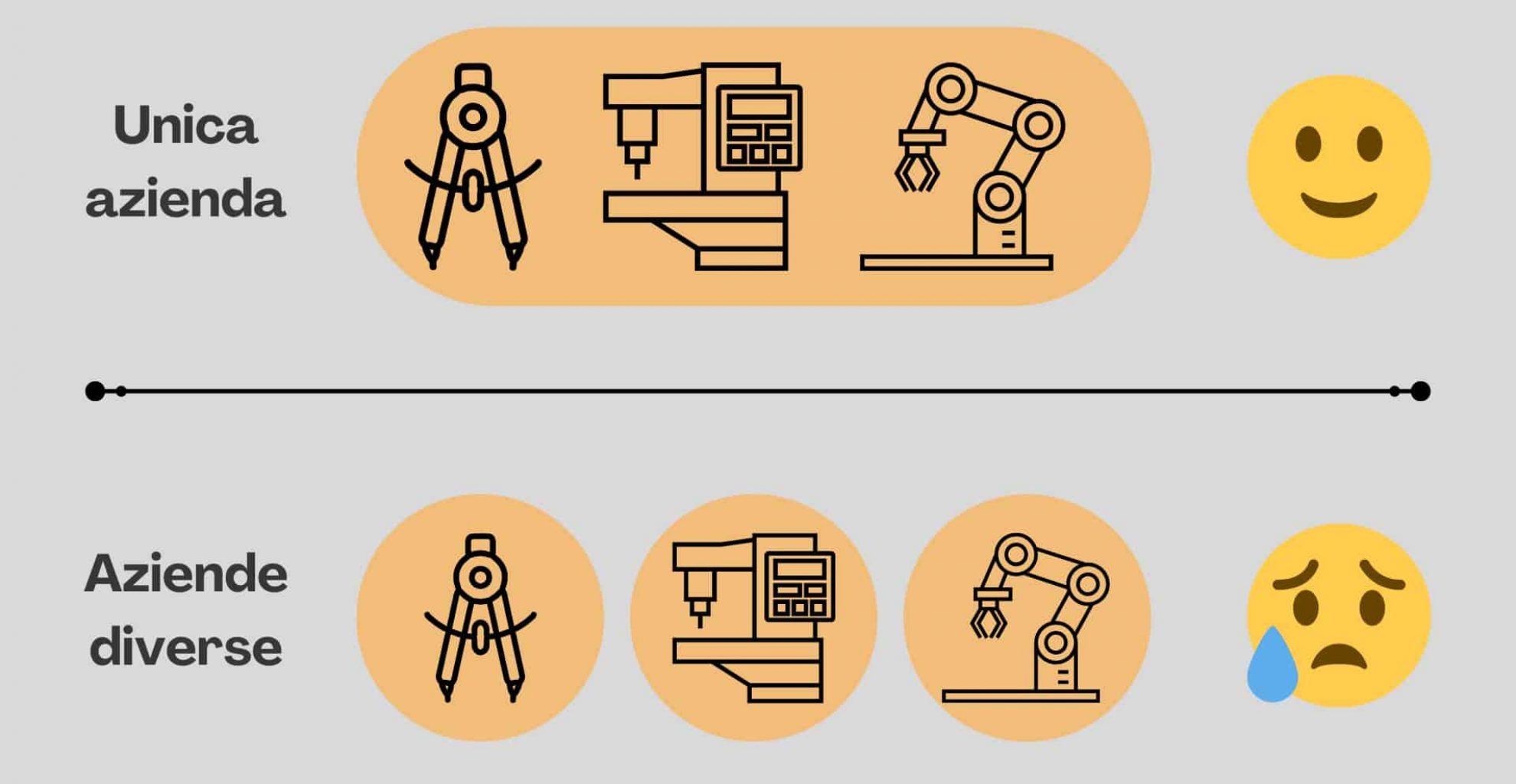

La situazione ideale è, ovviamente, quella in cui progettista, costruttore e fonditore appartengono alla stessa azienda.

Proprio per questo, io stesso ho voluto sviluppare una realtà dove tutto il processo può essere sviluppato internamente: dalla realizzazione delle prime bozze, alla produzione in serie dei pezzi, passando per la costruzione dello stampo.

Anche se poi ci adattiamo alle richieste e alle esigenze di ciascun cliente, la soluzione migliore è proprio quella di portare il tutto internamente all’azienda, dall’ inizio alla fine.

Questo, non solo ci permette di gestire meglio il progetto nell’insieme, ma se sei nostro cliente ti offre un grosso vantaggio:

- Hai un unico referente e non uno diverso per ogni azienda con la quale ti interfacci;

- Eviti i rimbalzi di responsabilità se qualcosa non funziona;

- Eviti di perdere dei pezzi per strada;

- Risparmi tempo, perché la comunicazione è più veloce e diretta;

- Sei più tranquillo, perché sai che c’è alla base uno scambio completo di informazioni;

- La riservatezza del tuo progetto è meglio tutelata, poiché i tuoi dati non vanno in giro tra più aziende.

Quindi, per ottenere un buon risultato devi scegliere correttamente a chi affidare il tuo progetto e, per capire se puoi fidarti davvero, cerca di comprendere anche come lavora il progettista che scegli e in che contesto è inserito.

Devi perciò testare le competenze dell’ufficio al quale ti affidi e per poterlo fare è necessario che tu abbia un’idea chiara di come si svolge il processo a monte, fin dalla progettazione.

Ecco il nostro segreto per realizzare la miglior progettazione possibile

Sai qual è il nostro segreto per realizzare un’ottima progettazione?

Pensare alla serenità del cliente prima di tutto.

Riuscire a prevedere le possibili problematiche e a massimizzare la durata dello stampo, sin dalle bozze al computer, è la chiave di un lavoro ben fatto.

Crediamo molto nel co-design, ovvero una forma di collaborazione tra noi e il nostro cliente, per condividere i bisogni di tutti e definire le linee guida del processo.

Gli stampi vanno progettati secondo un procedimento specifico e bisogna tener conto di una lunga serie di considerazioni utili, affinché il progetto risulti efficace sul lungo termine.

E per fare questo bisogna, conoscere a 360° le modalità di costruzione ed utilizzo dello stampo.

Solo in questo modo si potrà prevedere dettagli importanti, come ad esempio:

- Isolare eventuali zone critiche della figura, creandole poi con inserti riportati facilmente sostituibili. Questo è fondamentale per aumentare la longevità dello stampo e ridurre il più possibile i fermi macchina.

- Oppure effettuare il calcolo matematico del sistema di alimentazione della colata in funzione della geometria del pezzo. Questo, invece, è un elemento fondamentale per aumentare la qualità del prodotto finito.

Per riuscire ad ottimizzare da subito la geometria del pezzo da stampare, fin dalla preparazione dello stampo, ho creato, assieme al mio staff, il primo e unico sistema di analisi mai esistito nel mondo della zama.

Si tratta di ZINCode, un metodo rivoluzionario che ci permette di analizzare i diversi aspetti del modello in questione e ci aiuta ad estrapolare eventuali errori od imprecisioni, in modo da risolverli prima possibile.

Questa soluzione ci permette di intervenire tempestivamente con le opportune modifiche, prima di concludere la progettazione stessa.

Di solito, queste correzioni sono davvero minime e il cliente non se ne accorge nemmeno. Ma sul risultato finale fanno la differenza tra uno stampo funzionante ed uno problematico.

Questo significa che, quasi sempre, possiamo offrire al cliente dei pezzi conformi già dalla prima campionatura.

Ora arriviamo al dunque.

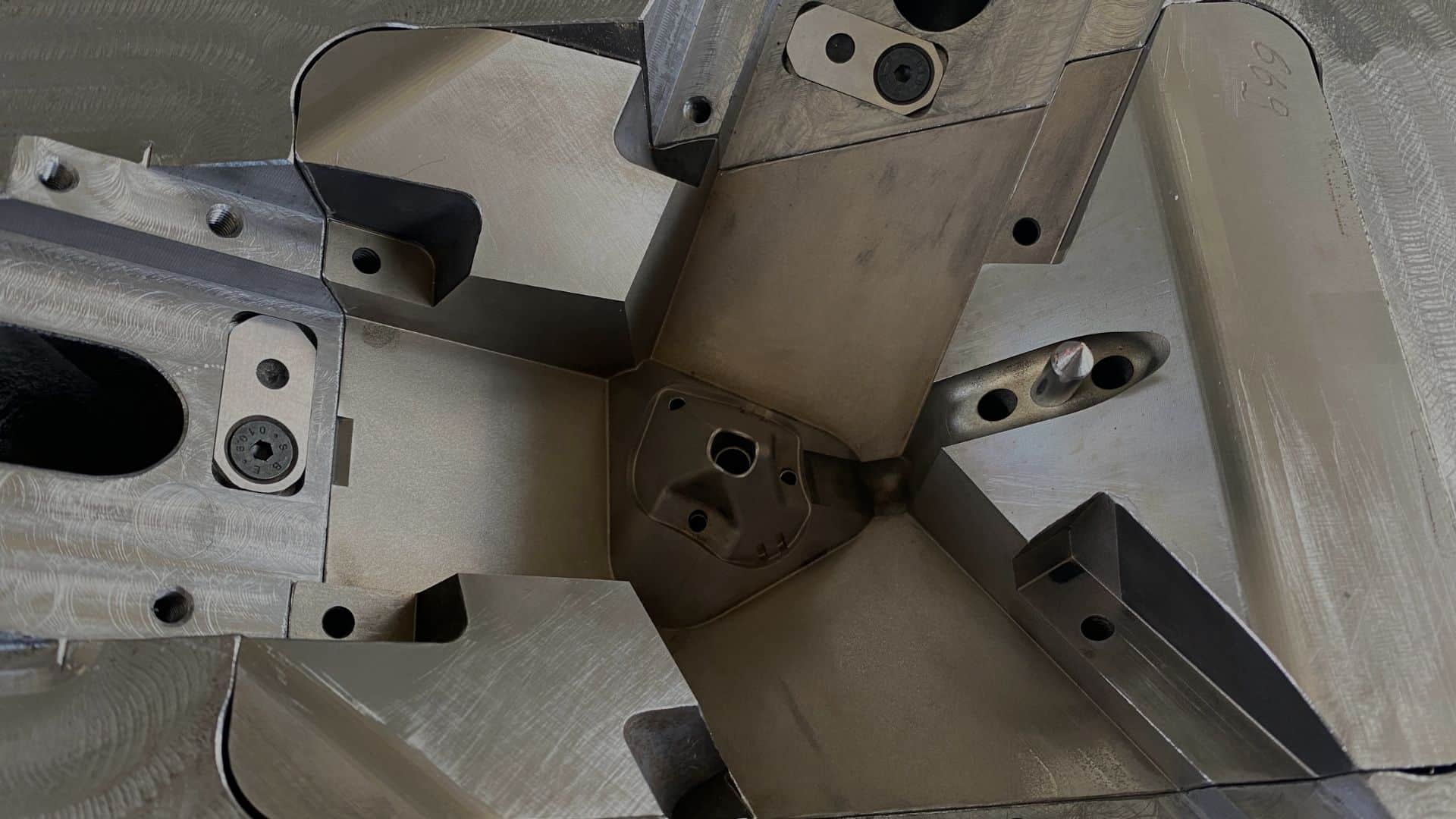

Di seguito ti racconterò come gestiamo la preparazione dello stampo per un tuo componente.

Perché è importante che tu conosca le fasi di preparazione di uno stampo anche se non te ne occupi personalmente?

Questo breve riassunto ti servirà a cogliere quali sono i principali passaggi che dovranno essere svolti con attenzione dall’azienda alla quale affiderai la produzione dello stampo.

Se con alcune domande ti rendi conto che i responsabili non conoscono i passaggi a dovere o non li eseguono in modo corretto, è un campanello d’allarme e, in tal caso, ti consiglio di scappare a gambe levate e cambiare azienda!

Perché o non sono adeguatamente preparati o non seguono la produzione loro direttamente, come vogliono farti credere…

Tutto può capitare in quella giungla là fuori, quindi occhi ben aperti, mi raccomando!

Ma come avviene la vera e propria progettazione di uno stampo?

Ti illustrerò qui di seguito i passaggi principali, raccontandoti come si svolgono all’interno della nostra azienda.

La progettazione può avvenire in due modi:

A – A partire da zero.

Il cliente sa cosa gli serve e quale componente finale vorrebbe ottenere. Noi allora ci occupiamo di tutto, iniziando proprio dalla bozza su carta.

B – Il cliente dispone già di una messa in tavola 2D e due modelli tridimensionali dei componenti da attrezzare.

Nella maggior parte dei casi, però, questi modelli non possono essere applicati così come sono nella progettazione dello stampo. Infatti, quasi sempre, contengono delle mancate ottimizzazioni che porterebbero a realizzare uno stampo sbagliato e mal funzionante.

Un vero e proprio disastro!

ZINCode ci aiuta molto a rilevare gli errori e a risolverli subito se ci troviamo nel caso B. Ma ovviamente lo utilizziamo anche nel caso A.

Se realizziamo noi il progetto del componente, questo nasce con integrato già al suo interno il metodo ZINCode. Quindi il pezzo viene ottimizzato di default, da subito!

Grazie all’utilizzo di ZINCode, riduciamo al minimo le messe a punto in fase di prova dello stampo.

1 – Inizia la Progettazione 3D con l’ausilio del modellatore solido CAD, e poi con la messa in tavola 2D.

Come abbiamo visto, il punto di partenza della progettazione è proprio la realizzazione del modello in 3D.

Noi di Zama Solutions ci avvaliamo di software di ultima generazione (che si chiama “Solidworks”) con cui realizziamo l’intero progetto.

2 – Fase di rielaborazione dei modelli tridimensionali e del progetto su carta: studio ed ottimizzazione del progetto tramite il nostro sistema unico ZINCode.

Dopo aver definito quella che sarà la struttura dello stampo, andiamo ad ottimizzare il design dei pezzi da stampare.

Questo per evitare il più possibile la presenza di errori, che in futuro potrebbero andare a danneggiare l’intero processo di costruzione dello stampo. O, peggio ancora, rovinare il risultato del ciclo di pressofusione, a causa di anomalie produttive dovute proprio ad uno stampo mal progettato e mal costruito.

Come ho già detto, siamo in grado di ottimizzare al massimo la progettazione grazie ad un sistema di calcolo avanzato che abbiamo ingegnerizzato all’interno della nostra azienda.

Si tratta di ZINCode, l’unico metodo in grado di analizzare un progetto e risolvere già con il modello su carta oltre al 97% delle problematiche che potrebbero verificarsi in seguito.

3 – Divisione delle figure e loro disposizione nello stampo.

Questa fase inizia con l’estrazione delle zone in sottoquadro e si arriva, poi, a fare la divisione principale del blocco di materiale che formerà il cuore dello stampo.

Ricorda che se hai in mente la realizzazione di uno stampo a famiglia, allora si tratterà di un caso particolare: qui i processi di ottimizzazione e divisione andranno fatti per ogni singolo modello che andrà inserito nello stampo.

A questo punto, si procede con la disposizione delle figure e si passa alla progettazione dello stampo completo.

4 – Progettazione dello stampo completo

Questa fase prevede anche lo studio che riguarda:

- la scelta del portastampo;

- le matrici;

- eventuali inserti;

- il posizionamento degli espulsori e degli eventuali carrelli;

- ingegnerizzazione dei circuiti di raffreddamento;

- il calcolo e il disegno del canale di alimentazione;

- gli attacchi per lo staffaggio e il sollevamento dello stampo;

- ecc.

5 – Creazione della documentazione

A questo punto si realizzano tutti i documenti necessari per le fasi successive, che serviranno poi per la costruzione vera e propria dei componenti. Infatti, vanno stampati e passati ai reparti produttivi, che li useranno assieme alla versione 3D dei modelli per costruire i pezzi.

Quindi i documenti che si preparano sono:

- Le tavole 2D dei singoli componenti.

- La distinta base necessaria alla pianificazione e monitoraggio delle lavorazioni successive.

La fase di progettazione a questo punto può dirsi conclusa.

Si passa così alla produzione dello stampo vera e propria.