In questo post vorrei parlarvi di 4 fattori che possono modificare le proprietà meccaniche dei tuoi componenti in zama.

Ci sono, infatti, alcuni aspetti che è importante conoscere prima di iniziare a lavorare le leghe di zinco, per evitare di ottenere un risultato differente da quello atteso.

La composizione chimica di un componente in lega di zinco è la principale responsabile delle sue caratteristiche meccaniche.

Ma non è l’unico fattore determinante: ci sono delle piccole variabili che possono influenzare le proprietà del componente ottenuto con la pressofusione a camera calda.

Tra queste, ad esempio, le condizioni di fusione, che a loro volta variano il tasso di raffreddamento.

Cosa significa in termini pratici?

Che si ottengono valori più alti di durezza e resistenza in tutte le situazioni in cui avviene un raffreddamento rapido.

Ciò vuol dire che le sezioni a parete più sottile, ad esempio, possono risultare più resistenti di quelle a parete più spessa.

Questa però è solo una delle molteplici sfumature che rischiano di modificare l’attività di un componente pressofuso in zama.

Pertanto, se si vuole realizzare un articolo in lega di zinco, bisogna essere in grado di valutare attentamente l’influenza di tutte le variabili, al fine di progettare un processo ottimizzato al massimo delle sue potenzialità.

Anche in questo caso, consiglio di rivolgersi ad uno specialista delle leghe di zinco, l’unica figura in grado di conoscere nel dettaglio tutte quante le dinamiche che regolano il comportamento dei pressofusi in zama.

(Se vuoi ulteriori informazioni sul perché dovresti scegliere uno specialista della zama clicca qui).

Nel frattempo, ho pensato che possa esserti utile avere un’infarinatura generale su come si vanno a modificare alcune caratteristiche dei pressofusi a camera calda di zama.

Lo scopo di questo post è, pertanto, quello di offrirti solo uno spunto dal quale partire, affinché tu possa collaborare con consapevolezza nella fase di co-design, affianco al tuo produttore specializzato.

Hai un progetto che vorresti realizzare e sei alla ricerca di un collaboratore che riesca a dar vita alle tue idee senza stravolgerle? Noi siamo gli esperti del co-design!

Le 4 variabili che influenzano le proprietà meccaniche del tuo componente in zama.

- Tipo di lega

Abbiamo già visto che la composizione chimica di ciascun componente della famiglia zama determina un comportamento differente a seconda delle percentuali di metalli in essa presenti (per saperne di più vedi anche: Le caratteristiche chimico fisiche della zama).

Ecco di seguito un breve schema riassuntivo su come le proprietà meccaniche variano da lega a lega. - Tempo di invecchiamento

I valori meccanici vengono calcolati in un arco temporale che va dalle 5 alle 8 settimane dopo la pressofusione.

In questo arco di tempo possono subire alcune variazioni, che avverranno più lentamente a temperatura ambiente o in maniera più rapida a temperature elevate.

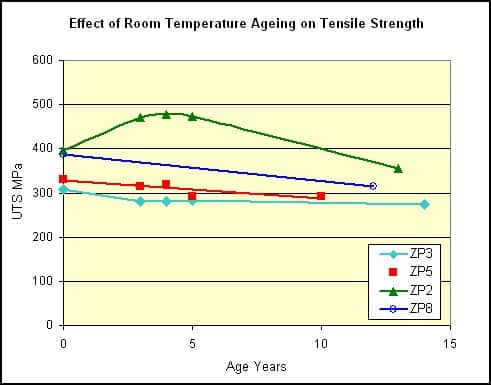

Ecco alcuni grafici di esempio, che ben evidenziano visivamente le variazioni meccaniche alle quali vanno incontro i diversi tipi di leghe:

Effetto dell’invecchiamento a Temperature Ambiente sulla Resistenza a Trazione

Condizioni di misurazione:Lo 70 mm; velocità di test 10 mm/min; spessore del provino 1,5 mm.

(Credits: diecasting.zinc.org.)

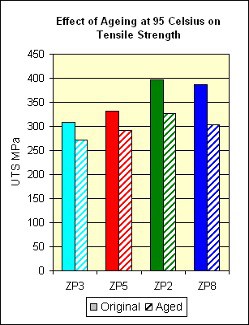

Effetto dell’invecchiamento a 95 °C sulla Resistenza a Trazione

Condizioni di misurazione:Lo 70 mm; velocità di test 10 mm/min; spessore del provino 1,5 mm.

(Credits: diecasting.zinc.org.)

Da qui si evince che un ruolo importante per la misurazione è dato anche dalle :

- Condizioni di temperatura

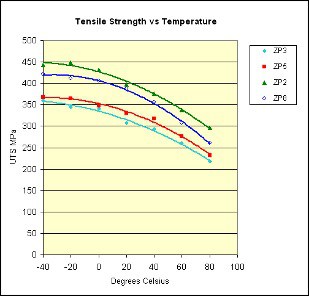

Anche la temperatura può influenzare le proprietà meccaniche delle leghe di zinco: uno stesso componente presenterà dei valori differenti, se misurati a 80°C o a temperatura ambiente, piuttosto che a -40°C.

Per fare un esempio, ti riporto una tabella con dei test effettuati ad intervalli compresi tra i -40°C e gli 80°C in termini di resistenza a trazione e resilienza.

Temperatura °C | ZP3 | ZP5 | ZP2 | ZP8 |

80 | 218 | 232 | 296 | 260 |

60 | 260 | 277 | 338 | 308 |

40 | 293 | 317 | 376 | 356 |

20 | 308 | 331 | 397 | 387 |

0 | 340 | 347 | 431 | 406 |

-20 | 345 | 365 | 449 | 412 |

-40 | 360 | 368 | 443 | 422 |

Resistenza a trazione (MPa) in funzione della temperatura di test (°C).

Le condizioni di misurazione sono: uno spessore di 1,5 mm; invecchiamento di 8 settimane; Lo 70 mm; velocità di test 10 mm/min; provino raffreddato in aria.

(Credits: diecasting.zinc.org.)

Qui di seguito ti riporto la rappresentazione grafica di queste misurazioni:

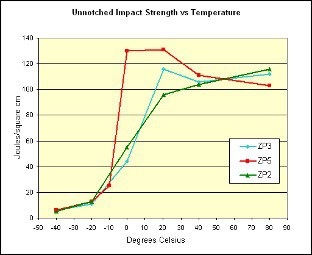

Resilienza senza intaglio in funzione della temperatura.

Condizioni di misurazione: barra squadrata di 6,35 mm senza intaglio (0,40 cm2)

(Credits: diecasting.zinc.org

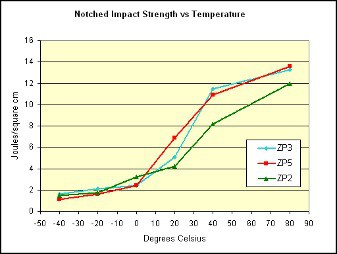

Resilienza con intaglio in funzione della temperatura

Condizioni di misurazione: barra squadrata di 6,35 mm con intaglio a V 2 mm 45°

(Credits: diecasting.zinc.org.)

- Spessori delle pareti.

Come già detto sopra, le pareti più sottili raffreddano più velocemente e questo ne determina una maggior durezza e resistenza.

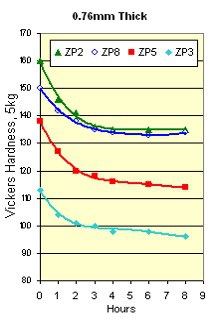

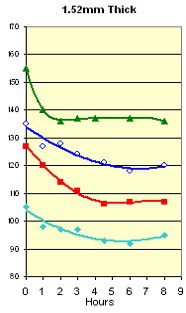

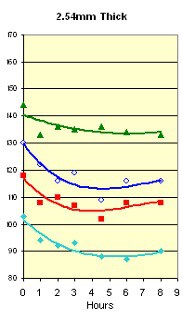

Anche in questo caso riporto alcuni grafici di esempio, per darti subito un’idea di come si comportano le leghe di zinco in funzione dello spessore.

Durezza Vickers delle leghe elencate in funzione del tempo di invecchiamento a 100°C per tre diversi spessori. (Credits: diecasting.zinc.org.)

Tutte le misurazioni che ho riportato in questo post sono da considerarsi su campioni che hanno una porosità compresa tra l’1 e il 5%.

(credits dei valori misurati negli studi: diecasting.zinc.org)

Si tratta di un valore indicativo che si utilizza per definire un campione “sano”, ovvero privo di cavità troppo grandi da rendere il materiale poco resistente.

Anche questo fattore, relativo alla porosità, è in realtà un aspetto critico che dev’essere attentamente valutato e monitorato dai progettisti e dagli stampatori di articoli pressofusi in zama.

Un vero professionista saprà distinguere le aree importanti per la resistenza del componente sulle quali intervenire, garantendo la compattezza del pezzo.